0086 15335008985

Hogyan tudnak megbirkózni a több forduló elektromos hajtóművekkel a zárt hurkú vezérlésű összetett munkakörülményekhez?

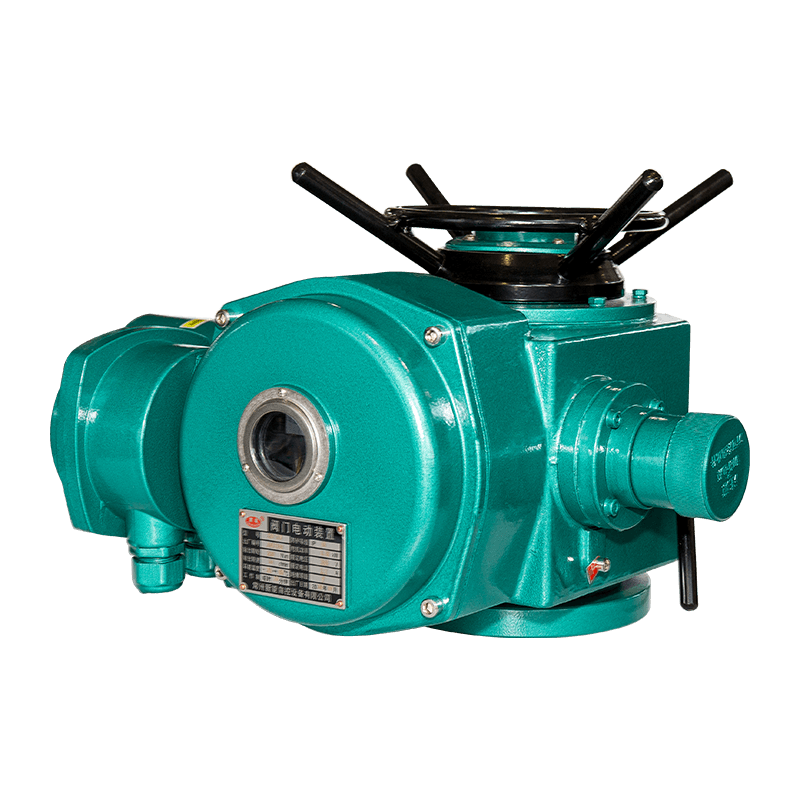

A modern ipari automatizálási rendszerekben a multi-fordulatszámú elektromos hajtóművek felelősek a kulcsszelepek pontos vezetéséért, és teljesítményük közvetlenül befolyásolja a teljes folyamat stabilitását és megbízhatóságát. Komplex munkakörülményekkel, például a csővezeték nyomásingadozásával, a hőmérsékleti változásokkal vagy a közepes jellemzők változásaival szembesülve, a hagyományos nyílt hurok-vezérlő működtetőket gyakran korlátozzák a valós idejű beállítási képességek hiánya, míg a zárt hurok-vezérlő technológiát használó több forduló elektromos működtetők kiváló alkalmazkodóképességet és ellenőrzési pontosságot mutatnak dinamikus beállításuk és adaptív képességeikkel.

A zárt hurkú vezérlés magja a valós idejű visszacsatolásban és a dinamikus korrekcióban rejlik. A multi-fordulatszámú elektromos hajtóművek folyamatosan gyűjtik a szeleppozíciót, a terhelési és a környezeti adatokat a beépített nagy pontosságú helyzetérzékelőkkel, a nyomaték-érzékelőkkel és a hőmérséklet-megfigyelő modulokkal, és összehasonlítják azokat a vezérlési utasításokkal valós időben. Miután az eltérést észlelték, a vezérlőrendszer azonnal beállítja a motor kimenetét, hogy megbizonyosodjon arról, hogy a szelepmozgató mozgási pálya szigorúan megfelel a várt célhoz. Például a petrolkémiai ipar csővezetékrendszerében a közepes nyomás hevesen ingadozhat a folyamatáramlás változásai miatt. A hagyományos nyitott hurkú hajtóművek csak mechanikusan működhetnek az előre beállított stroke szerint, és nem tudnak megbirkózni a hirtelen fordított nyomásütésekkel, amelyek könnyen vezethetnek a szelep helyzetmeghatározásához vagy a motor túlterheléséhez. A zárt hurkú vezérlőmozgató működtetője megérintheti a nyomásváltozásokat milliszekundumon belül, és dinamikusan beállíthatja a kimeneti nyomatékot, biztosítva, hogy a szelep pontosan a helyén legyen, és megakadályozza a túlterhelés miatti mechanikai szerkezet károsodását.

Nem szabad figyelmen kívül hagyni a hőmérsékleti változások hatását a szelepmozgatóra. Rendkívül magas vagy alacsony hőmérsékleti környezetben a mechanikus alkatrészek termikus tágulása és összehúzódása, a kenési teljesítmény változása és az elektronikus alkatrészek stabilitása befolyásolható. A környezeti alkalmazkodóképesség hiánya miatt a nyílt hurokrendszer hajlamos a hosszú távú működés utáni elhelyezésre vagy lassú válaszra. A zárt hurkú vezérlő több fordulójú elektromos működtető hőmérsékleti kompenzációs algoritmust és valós idejű visszacsatolást kombinálva használ a hőmérséklet által okozott mechanikai deformációs hiba automatikus kijavításához annak biztosítása érdekében, hogy a szelepnyílás mindig megfeleljen a vezérlési követelményeknek. Például az LNG kriogén tárolási és szállítási rendszerben a szelepmozgató rendkívül hideg környezettel szembesülhet -160 ° C alatt. A zárt hurkú rendszer folyamatosan figyeli és beállítja a motor meghajtó paramétereit, hogy a szelepmozgató stabil működést fenntarthasson ultra-alacsony hőmérsékleti körülmények között.

A közeg fizikai vagy kémiai tulajdonságainak változásai szintén kihívást jelentenek a szelepvezérlésre. Olyan forgatókönyvekben, mint a szennyvízkezelés, a kémiai reakciók vagy az élelmiszer -feldolgozás, olyan tényezők, mint a folyadék viszkozitása, a korrozivitás és a részecskék tartalma a folyamat stádiumával, ami dinamikus változásokat eredményez a szelep kinyitásában és záró ellenállásában. Mivel a nyitott hurkú működtetők nem tudják érzékelni a terhelés változásait, az ellenállás hirtelen növekedése miatt blokkolhatók, vagy az ellenállás csökkenése miatt túlléphetnek. A zárt hurkú vezérlővel rendelkező multi-fordulatú elektromos hajtóművek intelligensen azonosítják a terhelési tulajdonságok változásait, és automatikusan beállítják a működési görbét a motor áramának és a nyomaték kimenetének valós idejű megfigyelésével. Például egy viszkózus közeg szállító csővezetékben, amikor a folyadék viszkozitása növekszik a hőmérséklet csökkenése miatt, a szelepmozgató dinamikusan növelheti a kimeneti nyomatékot, miközben optimalizálja a nyitási és záró sebességet, hogy elkerülje a túlterhelés vagy az elakadás miatti ellenőrzési hibát.

A bonyolult munkakörülményekkel való megbirkózás mellett a zárt hurkú vezérlés a több forduló elektromos hajtóműveket is magasabb biztonsággal és élettartamú előnyökkel is biztosítja. Olyan rendellenes helyzetekben, mint a túlterhelés, az istálló vagy az energiaingadozás, a hagyományos nyitott hurokrendszerek gyakran a mechanikus tengelykapcsolóra vagy a biztosítékvédelemre támaszkodnak, amely késleltetéssel reagál, és a berendezések károsodását okozhatja. A zárt hurkú rendszer előre megjósolja a lehetséges kockázatokat a valós idejű adatok elemzése révén, és aktív védelmi intézkedéseket hajt végre, például a sebességcsökkentést, az áramkorlátozást vagy a vészfékezést. Például, amikor a szelep nyomatéka hirtelen növekszik az idegen anyagok blokkolása miatt, a zárt hurkú vezérlő gyorsan megszakíthatja az energiát, mielőtt eléri a mechanikai határértéket, és riasztást válthat ki, hogy elkerülje a redukciós fogaskerék vagy a szelep szárát. Ez az előretekintő védelmi mechanizmus nemcsak javítja a berendezés megbízhatóságát, hanem jelentősen csökkenti a karbantartási költségeket.

Ahogy az ipari automatizálás az intelligencia felé fejlődik, a zárt hurkú vezérlési technológia több fordulatszámú elektromos hajtóművek Ezenkívül tovább fejlődik. A modern fejlett vezérlő algoritmusokat, például az adaptív PID -t, a fuzzy logikát és még a könnyű ideghálózatokat is bevezetik a működtető vezérlési stratégiájába, lehetővé téve az optimális válaszmód megtanulását különböző munkakörülmények között. Például egy periodikus kiigazítási folyamatban a szelepmozgató automatikusan megjegyezheti a szelep súrlódási tulajdonságait és terhelési változási törvényeit, hogy a későbbi műveletek során előre kompenzáljon és csökkentse a beállítási hibákat. Ez az önoptimalizációs képesség tovább javítja a szelepmozgató alkalmazkodóképességét összetett környezetben, így ez kulcsfontosságú végrehajtási egység a nagy pontosságú folyamatvezérléshez.