0086 15335008985

Cat:Több fordulatú elektromos működtető

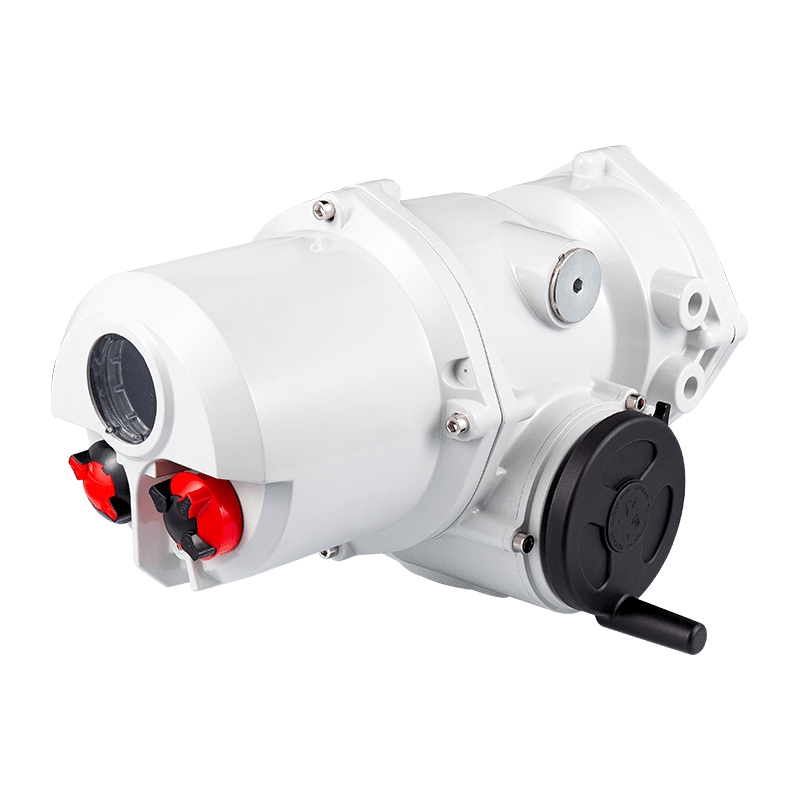

A CND-Z sorozat egy multiforgikus intelligens, nem invazív elektromos eszköz, amely bemutatja a legújabb analóg digit...

Lásd a részleteket

Az üzemvezetők, mérnökök és rendszerintegrátorok soha nem veszik könnyedén az automatizálási rendszer frissítésére vagy bővítésére vonatkozó döntést. Az elsődleges szempont a kompatibilitás: az új komponensek zökkenőmentesen fognak működni a már meglévő infrastruktúrával? Amikor az alkalmazás golyós, dugós vagy pillangószelepek automatizálását kéri, a negyed fordulatú elektromos működtető gyakran az ideális megoldás. Felmerül azonban egy gyakori és kritikus kérdés: milyen könnyen lehet a negyed fordulatú elektromos működtető integrálni a meglévő vezérlőrendszerembe? A megnyugtató válasz az, hogy a modern eszközök tervezésénél az integráció az alapelv.

Mielőtt belemerülne a konkrét protokollokba és a vezetékekbe, elengedhetetlen annak megértése, hogy mit is takar az integráció. Lényegében az a negyed fordulatú elektromos működtető egy megbízható és egyértelmű kommunikációs és vezérlési csatorna létrehozását jelenti az aktuátor és az azt irányító rendszer között. Ez általában három alapvető összetevőt foglal magában: a vezérlő rendszer magát (pl. PLC, DCS, vagy akár egy egyszerű relépanel), a működtető , és a felület ami áthidalja őket. Ez az interfész lehet olyan egyszerű, mint egy különálló vezetékkészlet a nyitás/zárás parancsokhoz, vagy olyan összetett, mint egy hálózatba kötött digitális busz, amely hatalmas mennyiségű adatot szállít. Az integráció egyszerűsége egyenesen arányos azzal, hogy az aktuátor képességei mennyire illeszkednek a vezérlőrendszer nyelvéhez és képességeihez. Szerencsére a gyártók megértik, hogy nincs két egyforma vezérlőkörnyezet, ezért ez a szabvány negyed fordulatú elektromos működtető jellemzően opcionális interfészek és kommunikációs modulok széles skálájával kínálják, hogy szinte bármilyen forgatókönyvhöz illeszkedjenek.

A kommunikációs protokollok az a nyelv, amelyet a vezérlőrendszer a terepi eszközökkel való kommunikációhoz használ. Az Ön által választott protokoll negyed fordulatú elektromos működtető vitathatatlanul az egyetlen legfontosabb tényező, amely meghatározza az integráció könnyűségét. A protokollok környezete néhány kulcskategóriára osztható, amelyek mindegyikének megvannak a maga előnyei és szempontjai.

Az integráció legegyszerűbb és leguniverzálisabb formája a diszkrét (be/ki) és analóg (arányos) be- és kimeneti jelek. Gyakran ez a legegyszerűbb belépési pont az a negyed fordulatú elektromos működtető örökölt rendszerbe vagy egyszerű PLC-beállításba.

A legtöbb működtető egyszerű száraz érintkezőt vagy feszültségimpulzust (pl. 24 V DC vagy 120 V AC) fogad el a nyitási és zárási műveletek vezérléséhez. Hasonlóképpen diszkrét visszacsatoló jeleket adnak, gyakran a működtető vezérlőmoduljába épített elektromechanikus reléken keresztül, hogy jelezzék az olyan állapotokat, mint pl. Szelep nyitva , Szelep zárva , Nyomaték hiba , vagy Motor túlmelegedése . Az analóg integráció magában foglalhatja egy 4-20 mA-es jel fogadását arányos szabályozáshoz (például egy pillangószelep modulálását az áramlásszabályozáshoz), vagy egy 4-20 mA-es jel továbbítását, amely a szelep helyzetét reprezentálja.

Ez a módszer könnyen érthető, hibaelhárítási és vezetékes. Nem igényel speciális programozási ismereteket a PLC alapvető létralogikáján túl. A korlátot azonban a kicserélt adatok mennyisége jelenti; ismeri a pozíciót és az alapállapotot, de a mélyebb diagnosztikai információk zárva maradnak az aktuátoron belül.

A modern, adatban gazdag környezetekben a digitális terepibusz-protokollok jelentik az integráció szabványát. Ez az, ahol a jól felszerelt rendszerek integrációjának igazi „könnyűsége” ragyog. A negyed fordulatú elektromos működtető A terepibusz-modullal felszerelve egyetlen csavart érpárú kábelen keresztül kommunikál, drasztikusan csökkentve a vezetékezési költségeket és a bonyolultságot, miközben lehetővé teszi az információcserét.

A gyakori protokollok közé tartozik Profibus DP , Modbus RTU , és DeviceNet . Ezek a protokollok lehetővé teszik a vezérlőrendszer számára, hogy ne csak a szelep nyitását vagy zárását vezesse, hanem a valós idejű nyomatékértékeket, a belső hőmérsékletet, a működési ciklusok számát és még sok mást is figyeljen. Ez a rengeteg adat megkönnyíti a prediktív karbantartást, csökkentve az állásidőt. Az ezen a szinten történő integráláshoz általában egy Device Description File (GSD for Profibus, EDS for DeviceNet) betöltése szükséges a vezérlőrendszer mérnöki szoftverébe. Ez a fájl pontosan megmondja a PLC-nek, hogyan kommunikáljon az aktuátorral, így a konfiguráció nagyrészt menüvezérelt folyamat.

Az integráció egyszerűségének és képességének jelenlegi csúcsa az Ethernet-alapú protokollokban rejlik. Ezek közé tartozik Profibus PA , Modbus TCP/IP , EtherNet/IP , és Alapítvány Fieldbus H1 . Ezek a protokollok nagy sebességű kommunikációt és integrálási képességet kínálnak negyed fordulatú elektromos működtető közvetlenül az üzem szélesebb informatikai hálózati infrastruktúrájába.

Az elsődleges előny a zökkenőmentes integráció olyan felügyeleti rendszerekkel, mint a SCADA és a MES. Az aktuátor adataihoz karbantartási tervezők, üzemtörténészek és vagyonkezelő rendszerek férhetnek hozzá anélkül, hogy bonyolult átjárókra lenne szükségük. A konfiguráció és a diagnosztika gyakran távolról is elvégezhető egy mérnöki munkaállomásról. Egy Ethernet-alapú vezérlőgerincot már futtató létesítményben egy kompatibilis aktuátor hozzáadása olyan egyszerű, mint bármely más hálózati eszköz csatlakoztatása és IP-cím hozzárendelése.

| Protokoll típusa | Példaprotokollok | Kulcselőny | Ideális |

|---|---|---|---|

| Diszkrét/analóg | Száraz érintkező, 4-20mA | Egyszerűség, egyetemesség | Egyszerű rendszerek , örökölt frissítések, alapvető vezérlés |

| Ipari terepi busz | Profibus DP , Modbus RTU , DeviceNet | Csökkentett vezetékezés, gazdag adatforgalom | Üzemszintű automatizálás , adatvezérelt karbantartás |

| Ethernet-alapú | Modbus TCP/IP , EtherNet/IP , Profibus PA | Nagy sebesség, informatikai integráció | Modern zöldmezős helyek , IIoT kezdeményezések, komplex rendszerek |

A sima integráció nem csak az adatokról szól; elektronokról van szó. Az elektromos kompatibilitás biztosítása a folyamat alapvető, de néha figyelmen kívül hagyott aspektusa. A tápegységek összehangolásának elmulasztása leállíthatja az integrációs projektet, mielőtt még elkezdődne.

Az első lépés a rendelkezésre álló áramforrás ellenőrzése a telepítés helyén. AC vagy DC? Mi a feszültség és frekvencia (pl. 120V AC 60Hz, 240V AC 50Hz, 24V DC)? A negyed fordulatú elektromos működtető szabványos tápellátási opciók széles skálájában áll rendelkezésre. A megfelelő modell kiválasztása a legfontosabb. Ha egy 24 V-os egyenáramú aktuátort 120 V-os váltóáramú tápellátással próbálnak táplálni, az azonnali és katasztrofális meghibásodást okoz.

Ezenkívül figyelembe kell venni a hajtómű motorjának bekapcsolási áramát. Amikor először feszültség alá helyezik, az elektromos motor az állandósult üzemi áramának többszörösét képes felvenni. A vezérlőrendszer tápellátását és a vezetékeket úgy kell méretezni, hogy képesek legyenek kezelni ezt a rövid túlfeszültséget. A bekapcsolási áram figyelmen kívül hagyása az áramköri megszakítók zavaró kioldásához vagy feszültségeséshez vezethet, amely hatással lehet az ugyanazon az áramkörön lévő többi eszközre. Sok aktuátor lágyindító áramköröket tartalmaz a probléma enyhítésére, így könnyebben integrálható az elektromosan érzékeny környezetbe.

Végül kezelni kell az ipari környezetben rejlő elektromos zajt. A jelkábelek megfelelő árnyékolása, a táp- és vezérlőkábelek szétválasztása, valamint az indítószerkezet dedikált földelése mind kritikus bevált gyakorlatok, amelyek biztosítják, hogy az elektromos integráció tiszta legyen, és mentes legyen az olyan zavaroktól, amelyek hibás működést vagy kommunikációs hibákat okozhatnak.

A fizikai és protokollkapcsolatok létrejötte után az integráció következő lépése a konfiguráció. Modern negyed fordulatú elektromos működtető Az egységek nagymértékben konfigurálhatók, és a folyamatot leegyszerűsítették a könnyű használat érdekében.

Sok állítómű beépített nyomógombos vezérlőkkel és helyi ember-gép interfésszel (HMI) rendelkezik az alapvető beállításokhoz. Ez lehetővé teszi a technikus számára a szelep manuális nyitását és zárását, nyomatékhatárok beállítását, diszkrét visszacsatoló jelfogók konfigurálását és címek hozzárendelését a hálózati protokollokhoz a helyszínen, számítógép nélkül. Ez hihetetlenül hasznos az első üzembe helyezésnél és a hibaelhárításnál.

A fejlettebb konfigurációhoz és – ami döntően – a diagnosztikához a legtöbb gyártó külön PC-szoftvereket kínál. Ezek az alkalmazások gyakran USB- vagy Bluetooth-adapteren keresztül csatlakoznak az aktuátorhoz, és grafikus felhasználói felületet biztosítanak a mélyebb paraméterek beállításához. Az integráció egyszerűsége itt nagy, mivel ezek az eszközök lehetővé teszik a konfigurációs fájlok gyors feltöltését és letöltését. Ez azt jelenti, hogy egy mérnök tökéletesen konfigurálhat egy működtetőt a munkapadján, elmentheti a beállításokat egy fájlba, majd gyorsan telepítheti ugyanazt a konfigurációt a rendszer több tucat másik működtetőjére, így biztosítva a konzisztenciát és rengeteg időt takaríthat meg.

Ezenkívül ez a szoftver ablakot biztosít az aktuátor állapotára vonatkozóan, megjelenítve a valós idejű paramétereket, a korábbi hibanaplókat és az eseményszámlálókat. Ez a diagnosztikai képesség kulcsfontosságú része az integrációs történetnek, mivel közvetlenül összekapcsolja az aktuátor működési adatait a karbantartás-irányítási rendszerekkel, lehetővé téve a karbantartás proaktív megközelítését.

Az integráció egyszerűsége nem csak elektromos vagy szoftveres probléma. Az aktuátor és az általa működtetett szelep közötti fizikai és mechanikai interfész az első kritikus lépés. A negyed fordulatú elektromos működtető A nemzetközi szabványok szerint közvetlenül egy szelepre szerelhető, ami rendkívül leegyszerűsíti ezt a folyamatot.

A leggyakoribb szerelési szabványok az ISO 5211 és a DIN 3337. Ezek a szabványok határozzák meg a szelep szerelési felületének geometriáját – a karima méreteit, a csavarok számát, a csavar körét, valamint a hajtótengely méretét és alakját. Ha mind a szelepet, mind az aktuátort ezeknek a szabványoknak megfelelően gyártják, a fizikai integráció egyszerűen az alkatrészek egymáshoz igazítása és csavarozása. Ez a felcserélhetőség óriási előny, mivel lehetővé teszi a kézi szelepek egyszerű utólagos felszerelését vagy a különböző gyártók meglévő szelepmozgatóinak cseréjét a szelep vagy a csővezeték módosítása nélkül.

A szerelési interfészen túl létfontosságú a hajtómű megfelelő kimeneti nyomatékának és tolóerejének mechanikus kiválasztása. Egy alulméretezett működtető nem tudja működtetni a szelepet, különösen nagy nyomáskülönbség esetén, vagy ha a szelep elakad. A túlméretezett működtető szerkezet pazarló, drágább lehet, és a túlzott erő hatására károsíthatja a szelep belső elemeit. A kiválasztott méretezést a gyártó által biztosított méretező szoftver, vagy a műszaki specifikációk konzultációja biztosítja negyed fordulatú elektromos működtető mechanikusan illeszkedik a szelephez, garantálva a megbízható működést és a valóban integrált mechanikai rendszert.

A könnyű integráció végső kifejeződése az abból származó érték. Egy mélyen integrált negyed fordulatú elektromos működtető sokkal többet nyújt egyszerű nyitás/zárás funkciónál. A folyamat őrszemévé válik, felbecsülhetetlen értékű adatokat biztosítva, amelyek javítják a rendszer általános állapotát és megbízhatóságát.

Az alaphelyzetkapcsolókon túl a fejlett szelepmozgatók folyamatos visszajelzést adnak a szelep aktuális helyzetéről (pl. 0-100% nyitva), nem csak a menet végét jelzik. Ennél is fontosabb, hogy figyelik és jelentést készítenek a motor által kifejtett nyomatékról egész útja során. Ez a nyomatékaláírás egy hatékony diagnosztikai eszköz. A növekvő nyomatéktrend azt jelezheti, hogy a szelep működése egyre nehezebbé válik a kopás, a törmelék felhalmozódása vagy a tömítés romlása miatt. Ennek a tendenciának az idő múlásával történő figyelemmel kísérésével a vezérlőrendszer figyelmeztetheti a karbantartó személyzetet, hogy a tervezett leállás során szervizeljék a szelepet, elkerülve a nem tervezett vészleállást.

Ez a prediktív karbantartási képesség átalakítja a negyed fordulatú elektromos működtető egy egyszerű automatizálási komponensből kritikus eszközkezelő eszközzé válik. Ezek az adatok könnyen integrálhatók a legtöbb modern vezérlő- és vagyonkezelési rendszerbe, egyértelmű befektetési megtérülést biztosítva a karbantartási költségek csökkentésével, a termékvesztés megelőzésével és az üzem rendelkezésre állásának maximalizálásával.