0086 15335008985

Milyen pontosságot és megismételhetőséget várhat el az ADL sorozattól?

Az ipari automatizálás területén a lineáris mozgásrendszerek teljesítményét alapvetően két kritikus paraméter határozza meg: a pontosság és az ismételhetőség. Ezek a fogalmak, bár gyakran együtt említik őket, a teljesítmény különálló aspektusait képviselik, amelyek közvetlenül befolyásolják az automatizált folyamatok minőségét, hatékonyságát és megbízhatóságát. A nagykereskedők és a vásárlók számára, akik a mozgási megoldásokat értékelik ügyfeleik számára, a termék kézzelfogható képességeinek megértése a legfontosabb.

A pontosság és az ismételhetőség meghatározása lineáris mozgásban

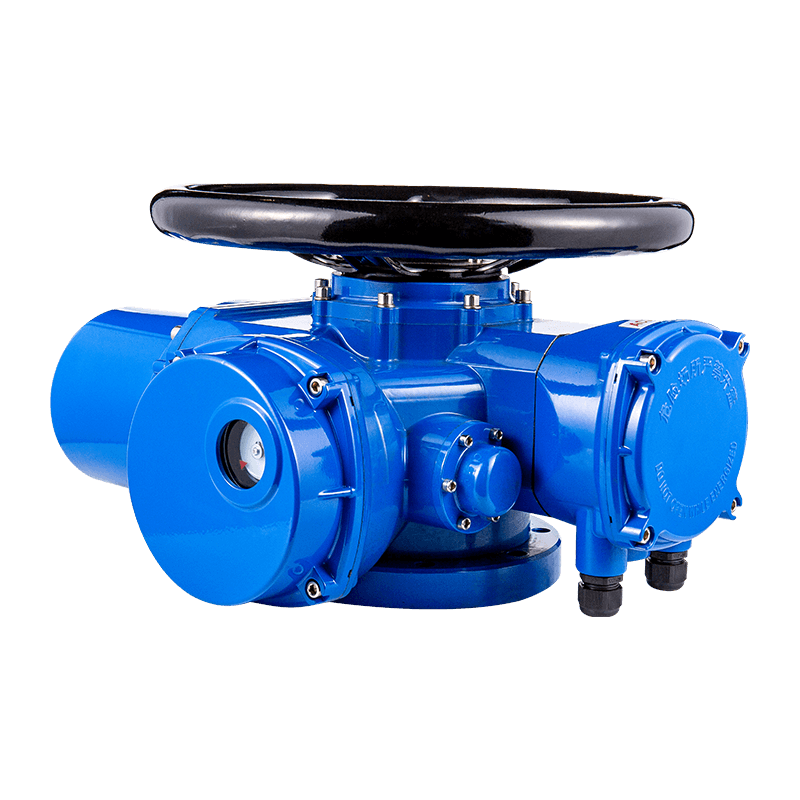

Ahhoz, hogy megfelelően felmérje a képességeit a adl svagyozatú digitális intelligens lineáris elektromos működtető , elengedhetetlen, hogy először világos, funkcionális definíciókat hozzunk létre a pontosság és az ismételhetőség érdekében. A hétköznapi nyelvben ezeket a kifejezéseket néha felcserélhetően használják, de a mérnöki és automatizálási kontextusban sajátos és külön jelentéssel bírnak.

Precizitás , amelyet ebben az összefüggésben gyakran pontosságnak neveznek, a mért pozíciónak a valódi, kívánt vagy célpozícióhoz való közelségét írja le. Ha egy 500 milliméteres pozícióba való mozgásra vonatkozó parancsot küldenek, egy rendkívül pontos működtető a lehető legközelebb áll meg a pontos 500 milliméteres ponthoz. A precizitási hiba általában szisztematikus probléma, amelyet olyan tényezők befolyásolnak, mint a mechanikai holtjáték, a vezérorsó pontossága és a visszacsatoló rendszer kalibrálása. A korrektségről van szó.

Ismételhetőség , másrészt az a képessége, hogy a lineáris elektromos működtető következetesen, több cikluson keresztül, azonos feltételek mellett visszatérni ugyanabba a parancsolt pozícióba. Ez a következetesség és a kiszámíthatóság mértéke. Ha egy aktuátort tízezerszer utasítanak 500 milliméterre, egy nagymértékben megismételhető rendszer az összes megállási pontját egy nagyon szűk csoportba fogja csoportosítani, még akkor is, ha ez a csoport kissé el van tolva a valódi 500 milliméteres jeltől. Az ismételhetőség gyakran a változás statisztikája, például ±0,1 mm, amely azt a sávot jelzi, amelyen belül minden pozíció esik.

Egy egyszerű hasonlat a céllövő. Egy precíz lövész csoportosítja a lövéseket a telitalálat körül. A megismételhető lövő az összes lövést szorosan egymáshoz csoportosítja, de nem feltétlenül a telitalálatban. A adl sorozat Úgy tervezték, hogy egyszerre legyen precíz és megismételhető, következetesen csoportosítva a felvételeket a telitalálatban. Ez a megkülönböztetés alapvető fontosságú a vásárlók számára, hogy kommunikáljanak a végfelhasználókkal, mivel a különböző alkalmazások eltérően kezelik ezeket a szempontokat. A csomagológépek előnyben részesíthetik a nagy ismételhetőséget az egyenletes tasakhosszúság érdekében, míg a CNC szerszámgépek nagy pontosságot és nagy ismételhetőséget igényelnek az alkatrészminőség érdekében.

The Engineering Foundation: A teljesítményt befolyásoló alapvető összetevők

Az elért pontosság és ismételhetőség nem véletlen; ezek az alapvető alkatrészek tervezése és gyártása során megfontolt mérnöki döntések közvetlen eredményei. A adl sorozat digital intelligent linear electric actuator olyan alapra épül, amely előtérbe helyezi a stabilitást, a merevséget és a minimális hibát.

Mechanikai konstrukció és ólomcsavar technológia. Minden elektromos hajtómű szíve a meghajtó mechanizmusa. A adl sorozat kiváló minőségű, precíziós hengerelt vagy köszörült golyóscsavarokat használ, amelyek alapvetően meghatározzák a helyzeti pontosság alapszintjét. Ezeket az alkatrészeket szigorú tűréshatárok szerint gyártják, biztosítva a minimális eltérést a vezetékben – az anya csavarfordulatonkénti megtételét. A holtjáték-gátló anyák beépítése olyan kritikus tulajdonság, amely közvetlenül javítja a pontosságot és az ismételhetőséget. Visszacsapás , a csavar és az anya közötti enyhe tengelyirányú mozgás irányváltáskor a helyzeti hiba elsődleges forrása. A rendszer mechanikus előterhelésével ennek a játéknak a kiküszöbölése érdekében a adl sorozat actuator biztosítja, hogy a pozícióparancsok mozgássá alakuljanak anélkül, hogy elveszítenék a mozgást, akár kinyújtják, akár visszahúzzák. A hajtóműtest robusztus felépítése és a nagy terhelésű csapágyak integrálása tovább hozzájárul ehhez azáltal, hogy minimalizálja a terhelés alatti elhajlást, ami helyzeti eltolódást okozhat.

Integrált nagy felbontású visszajelzés. Az aktuátor nem tudja szabályozni azt, amit nem tud mérni. A „digitális intelligens” aspektusa a adl sorozat kifinomult visszacsatolási rendszere nagyrészt lehetővé teszi. Ellentétben az alapvető hajtóművekkel, amelyek kizárólag a motorjeladók számlálóira támaszkodhatnak, ez a rendszer jellemzően nagy felbontású abszolút vagy inkrementális jeladót tartalmaz. Ez az integrált digitális vezérlőt valós idejű, pontos adatokkal látja el az aktuátor helyzetéről. Ez a zárt hurkú szabályozás magában az aktuátorban alapvető fontosságú. A vezérlő folyamatosan összehasonlítja a parancsjelből származó célpozíciót a visszacsatoló eszköz tényleges pozíciójával, és apró beállításokat végez a motoron az esetleges hibák kijavítása érdekében. Ez a valós idejű korrekció az, ami lehetővé teszi a rendszer számára a nagy pontosság elérését és fenntartását, kompenzálva az olyan változókat, mint a terhelés okozta elhajlás vagy a kisebb mechanikai eltérések.

Kefe nélküli DC szervomotor teljesítmény. A működtető erőt egy kefe nélküli egyenáramú szervomotor biztosítja, amelyet kiváló vezérlési tulajdonságai miatt választottak ki. Ennek a motortípusnak a sima, precíz forgása, valamint a magas nyomaték/tehetetlenség arány lehetővé teszi az érzékeny gyorsulási és lassítási profilokat. Ez az ellenőrzött mozgás megakadályozza a túllövést és az időbeli problémák rendezését – ami gyakran rontja az ismételhetőséget. A motor a visszacsatoló rendszerrel és a vezérlővel együttműködve nagyfokú finomsággal hajtja végre a mozgásokat, rezgés nélkül megállva a kívánt pozícióban.

Az intelligens vezérlés szerepe a pontosság növelésében

Noha a robusztus mechanikai alap elengedhetetlen, a digitális intelligencia az, amely valóban felszabadítja a készülékben rejlő nagy teljesítményű lehetőségeket. adl sorozat digital intelligent linear electric actuator . A fedélzeti vezérlő agyként működik, egyszerű push-pull eszközből kifinomult mozgásvezérlő csomóponttá alakítva azt.

Zárt hurkú szabályozási filozófia. Mint korábban említettük, a zárt hurkú rendszer központi szerepet játszik a teljesítményében. Ez azt jelenti, hogy minden mozdulatnál a rendszer nem egyszerűen azt feltételezi, hogy a motor lépései alapján elérte a pozíciót; a visszacsatoló érzékelővel ellenőrzi. Ez kritikus különbség a nyílt hurkú rendszerektől, például a léptetőmotorokat visszacsatolás nélkül használóktól, amelyek lépést veszíthetnek és helyzeti hibákat halmozhatnak fel minden észlelési vagy korrekciós eszköz nélkül. A zárt hurkú vezérlés a adl sorozat ciklusról ciklusra biztosítja, hogy a parancsolt pozíció az elért pozíció legyen.

Programozható mozgásprofilok. A pontosság nem csak a végső megállóhelyről szól; az oda vezető útról is szól. Az intelligens vezérlő lehetővé teszi kifinomult mozgásprofilok programozását, beleértve S-görbe gyorsulás és lassulás . Az egyszerű trapézprofilokkal ellentétben, amelyek mozgásba rándulnak, az S-görbe profilok simán fel- és lefelé gyorsítják a gyorsulást, drasztikusan csökkentve a mechanikai ütést, a vibrációt és a terhelés ingadozásának lehetőségét. Ezen dinamikus erők minimalizálásával az aktuátor gyorsabban és stabilabban tud beállni végső helyzetébe, közvetlenül javítva az ismételhetőséget, különösen nagy ciklusú alkalmazásoknál vagy kényes hasznos teherbírású alkalmazásoknál.

Hibakompenzáció és diagnosztika. A digitális természet a adl sorozat actuator fejlett szoftver alapú funkciókat tesz lehetővé, amelyek tovább finomítják a teljesítményt. Például a rendszer programozható hibakompenzációs térképekkel. Ha az út egy meghatározott pontján kisebb, állésó mechanikai eltérést észlel, a vezérlő megtanulhatja, hogyan kell enyhe eltolást alkalmazni a parancsra a hiba törlésére, ezáltal javítva a rendszer általános pontosságát. Ezenkívül a beépített diagnosztikai funkciók nyomon követhetik a teljesítményt az idő múlásával, figyelmeztetve a felhasználókat a potenciális karbantartási igényekre, mielőtt azok a pontosság romlásához vezetnének, például a kopás miatti pozicionálási hiba növekedéséhez.

A teljesítmény számszerűsítése: mit várhatunk az ADL sorozattól

A nagy teljesítményt lehetővé tévő mechanizmusok feltárása után most már kvantitatív elvárásokkal kezelhetjük az alapkérdést. Az alábbi táblázat általános áttekintést ad azokról a tipikus pontossági és ismételhetőségi előírásokról, amelyeket a készüléktől elvárhatunk adl sorozat digital intelligent linear electric actuator . Fontos megjegyezni, hogy ezek az értékek az adott modelltől, a lökethossztól és a terhelési feltételektől függően változhatnak.

| Teljesítménymutató | Tipikus specifikációs tartomány | Kulcsfontosságú befolyásoló tényezők |

|---|---|---|

| Ismételhetőség | ±0,05 mm és ±0,15 mm között | Mechanikus holtjáték, visszacsatolási felbontás, vezérlő válaszideje, terhelési stabilitás. |

| Pozicionálási pontosság (pontosság) | A rendszer kalibrálásától és hibakompenzációjától függ, de jellemzően néhány tizedmilliméteren belüli a teljes útra. | Vezetőcsavar pontossága, rendszer merevsége, visszacsatolás kalibrálása és hibakompenzáció integrálása. |

| Felbontás | A visszacsatoló rendszer funkciója, gyakran mikrométerenként lépésenként. | A kódoló felbontása, a vezetőcsavar osztása és a mechanikus áttétel. |

| Maximális axiális játék | Néhány mikrométerre minimalizálva a holtjátéknak köszönhetően. | Golyós csavar és anya szerelvény minősége, csapágy előterhelés. |

A számok megértése a gyakorlatban. A ±0,1 mm-es ismételhetőségi specifikáció azt jelenti, hogy több ezer cikluson keresztül az aktuátor következetesen visszatér egy 0,2 mm széles sávon belüli pozícióba. Ez a konzisztencia szint elegendő az ipari automatizálási feladatok túlnyomó többségéhez, mint pl pontos pozicionálás összeszerelésben, robotos karvég-szerszámozás , és szelep működtetése folyamatirányításban. A visszacsatoló és vezérlőrendszer által biztosított nagy felbontás biztosítja, hogy a legkisebb parancsolt mozdulatok is zökkenőmentesen és megbízhatóan legyenek végrehajtva, ami kritikus fontosságú olyan alkalmazásoknál, mint pl. adagolás or mikro-illesztés műveleteket.

Kulcsfontosságú, hogy a vásárlók kontextusba helyezzék ezeket a számokat. Míg az abszolút lézerszerű pontosság a mikrométeres tartományban speciális légcsapágyas fokozatokat igényelhet, a adl sorozat kényelmesen elfér az ipari elektromos hajtóművek piacának csúcskategóriájában, kielégítve az igényeket gyári automatizálás , élelmiszer- és italfeldolgozás , és anyagmozgatás nagyfokú megbízhatósággal.

A nagy pontosság és az ismételhetőség alkalmazás-specifikus előnyei

Ezeknek a műszaki specifikációknak az értéke a valós alkalmazásokhoz nyújtott kézzelfogható fejlesztésekben rejlik. A következetes teljesítmény a adl sorozat digital intelligent linear electric actuator közvetlen működési előnyöket jelent a különböző iparágakban.

Továbbfejlesztett termékminőség és konzisztencia. A gyártásban a következetesség a minőség szinonimája. Akár a pick-és-place Az elektronikus alkatrészeknél végzett műveleteknél, a címkézésnél vagy a szegecselésnél, az aktuátor azon képessége, hogy ugyanazt a mozgást minden alkalommal azonos módon hajtsa végre, kiküszöböli a végtermék méretbeli eltéréseit. Ez csökkenti a selejt arányát, minimalizálja az utómunkálatokat, és biztosítja, hogy a gyártósort elhagyó minden egység ugyanazoknak a minőségi előírásoknak feleljen meg.

Megnövelt áteresztőképesség és működési hatékonyság. A pontosság és az ismételhetőség közvetlenül hozzájárul a sebességhez. Mert a intelligens elektromos működtető gyorsan el tud mozdulni a célpontjához és oszcilláció nélkül rendeződik, a ciklusidők optimalizálhatók. A gépek gyorsabban működhetnek a minőség feláldozása nélkül. Ezenkívül a rendszer megbízhatósága csökkenti a helyzeti hibák vagy mechanikai meghibásodások által okozott nem tervezett állásidőt, maximalizálva a berendezések általános hatékonyságát (OEE). Ez kulcsfontosságú értékesítési pont a végfelhasználók számára csomagoló gépek and automatizált összeszerelő sorok .

Csökkentett rendszerkomplexitás és költség. A magas szintű integrált intelligencia és mechanikai teljesítmény leegyszerűsítheti a gép tervezését. A mérnököknek nem kell bonyolult külső mechanizmusokat tervezniük a működtetők rossz megismételhetőségének kompenzálására. A programozható pozicionálás és beépített többpontos vezérlés lehetővé teszi az összetett szekvenciák egyetlen intelligens eszköz általi kezelését, csökkentve a további vezérlők, érzékelők és összekötő hardverek szükségességét. Ez az egyszerűsítés csökkenti a rendszer teljes költségét a kezdeti tervezéstől és integrációtól a hosszú távú karbantartásig.

A hosszú távú teljesítmény fenntartása

A pontosságra és ismételhetőségre vonatkozó előírásokat egy új aktuátorra meghatározott vizsgálati körülmények között határozzák meg. Annak biztosítására, hogy ezek a teljesítménymutatók a működtető szerkezet teljes élettartama alatt fennmaradjanak, megfelelő karbantartásra és rendszerintegrációra van szükség.

A helyes integráció fontossága. Bármely működtető szerkezet teljesítménye a beszerelésétől függ. A adl sorozat kellően merev és sík felületre kell felszerelni, hogy elkerüljük az eltolódást vagy a keret torzulását, ami megtapadást és idő előtti kopást idézhet elő, ami rontja a pontosságot. Hasonlóképpen, a külső terhelést megfelelően kell kifejteni az aktuátor tengelye mentén, hogy minimalizáljuk a nyomatékos terheléseket, amelyek oldalirányú terhelést okozhatnak, és felgyorsíthatják a rúd és a csapágyak kopását. A megfelelő integráció az első és legkritikusabb lépés a tervezett teljesítmény megőrzésében.

Ajánlott karbantartási gyakorlatok. Míg a adl sorozat digital intelligent linear electric actuator minimális karbantartás melletti hosszú élettartamra tervezték, bizonyos gyakorlatok egyenletes teljesítményt biztosítanak. A merevség megőrzése érdekében a rögzítőcsavarok nyomatékának időszakos ellenőrzése javasolt. A modelltől és a környezeti feltételektől függően a hosszabbító rúd kenése javasolt a korrózió és a kopás elleni védelem érdekében. Az intelligens vezérlő diagnosztikai visszajelzéssel is segíti a karbantartást. Az idő múlásával növekvő pozicionálási hiba tendencia korai figyelmeztető jelként szolgálhat arra, hogy karbantartásra lehet szükség, lehetővé téve a proaktív beavatkozást, mielőtt meghibásodás következik be. Ez az előrejelző képesség segít fenntartani a működtető szerkezetét ismételhetőség and pontosság teljes élettartama alatt.